Bei der Konstruktion einer neuen Maschine geht es in erster Linie darum, sie zu bauen und so schnell wie möglich auf den Markt zu bringen. Jegliche Verzögerungen, Komplikationen oder fehlgeschlagene Prototypen können das Gesamtergebnis des Projekts beeinträchtigen.

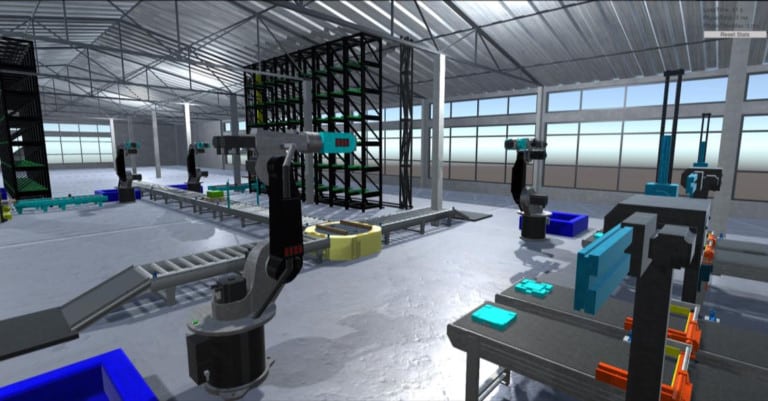

Um diese Probleme zu überwinden, wurde das Konzept des Digitalen Zwillings geboren. Ein Digitaler Zwilling kann eine Maschine oder eine Industrieanlage über ihren gesamten Lebenszyklus begleiten, von der konzeptionellen Planung bis zum After-Sales-Service. Sie kann parallel zur mechanischen Konstruktion entwickelt, angepasst, verbessert und getestet werden. Es bietet die Möglichkeit, Maschinenhardware und -software in Produktionsprozessen in Echtzeit zu simulieren.

Der virtuelle Einsatz der Maschine ermöglicht es Ingenieuren, Änderungen und Verbesserungen zu konzipieren, auszuprobieren und in Entwicklungs- und Testzyklen innerhalb eines Gesamtplans wieder in das ursprüngliche Projekt einzubringen. Solche Zyklen, die durchgeführt werden, bevor die Maschine oder Anlage gebaut wird, sind viel schneller und kostengünstiger.